電解槽是進行電解反應的核心裝置,通常由槽體、陽極、陰極以及隔離陽極室與陰極室的隔膜構成。根據電解液性質,主要分為水溶液電解槽、熔融鹽電解槽和非水溶液電解槽三類。在直流電作用下,電解槽內部發生氧化還原反應,過程中伴隨熱量產生與傳遞,溫度分布的均勻性與穩定性直接關系到產品質量、電流效率、設備壽命及生產安全。

傳統溫度監測方式主要依賴熱電偶、熱電阻等接觸式傳感器,或通過人工使用點溫槍進行間斷性檢測。這些方法普遍存在以下問題:接觸式測溫易受安裝位置、導線電阻及環境干擾影響,難以實現全面、精準測量;人工巡檢則勞動強度大、數據時效性低,且在高危環境下存在人身安全風險。此外,國外采用電壓傳感器監測短路的方法,在傳統電解槽中效果有限且成本高昂。

針對以上痛點,紅外熱像儀作為一種非接觸、面測溫技術,能夠實現全天候、多角度、高精度的溫度監測與自動預警,為電解槽的安全穩定運行提供了創新的技術手段。

紅外熱像儀技術特點與優勢

- 全面覆蓋的面測溫能力

紅外熱像儀以圖像形式呈現溫度場分布,畫面內每一個像素點均對應一個實時溫度數據。相較于單點測溫,它能夠一次性捕捉整個監測區域內的溫度信息,避免漏檢,尤其適用于結構復雜、溫度分布不均的電解槽表面監測。

- 高靈敏度與快速響應

設備測溫速度快,數據隨每一幀畫面刷新實時更新,能夠敏銳捕捉溫度的瞬時變化,及時發現異常溫升或局部過熱現象,為預警處置贏得寶貴時間。

- 高清紅外成像與細節增強

采用高像素探測器(如640×512),可提供超過32萬個獨立測溫點,構建清晰細膩的熱成像畫面。配合圖像增強算法,能夠突出顯示關鍵區域細節,便于操作人員準確識別隱患位置。

- 智能化軟件與系統集成

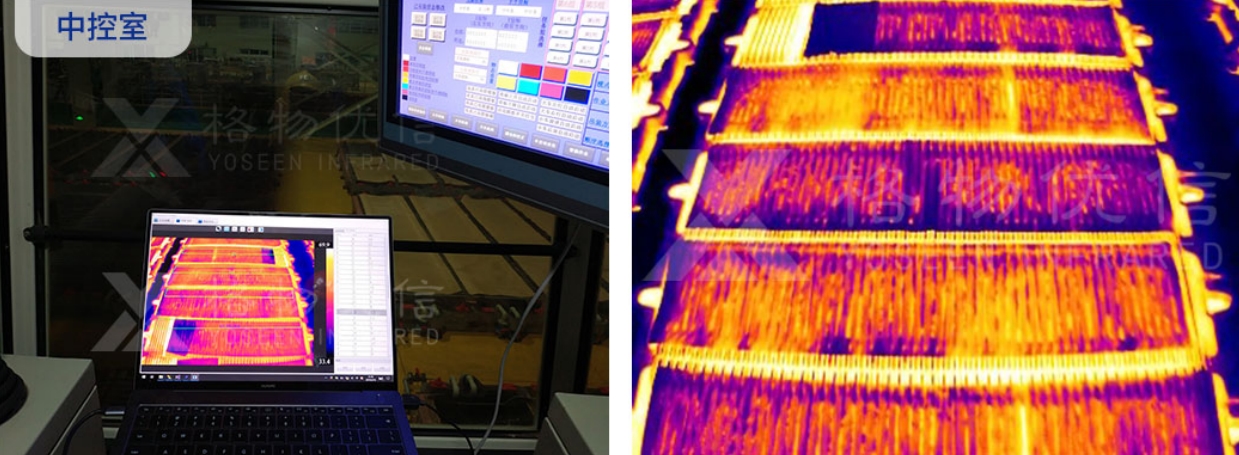

配套專用預警系統客戶端,具備實時視頻顯示、超溫報警、自定義測溫區域、多設備集中管理等功能。支持多平臺二次開發,便于與企業現有生產管理系統整合,實現數據深度分析與流程優化。

系統實施方案

以某電解廠區為例,現場包含兩個車間共14個銅電解槽區域。為實現全覆蓋監測,系統配置了14臺雙光防腐云臺紅外熱像儀。每臺熱像儀負責監測兩個大區域,其中電解車間部署13臺,凈業車間部署1臺。

系統架構包括:

前端采集層:?雙光(可見光+紅外)云臺熱像儀,具備防腐特性,適應電解車間腐蝕性環境。

網絡傳輸層:?通過工業以太網將溫度數據與視頻流實時傳輸至監控中心。

中心管理平臺:?實現數據存儲、圖像分析、閾值報警、報表生成與設備集中管控。

客戶端與移動端:?支持多終端訪問,方便管理人員隨時隨地掌握運行狀態。

應用價值與效益分析

提升安全隱患發現時效性

系統能夠實時監測電解槽表面溫度分布,自動識別異常熱點,實現隱患早期預警,避免因局部過熱引發短路、漏液甚至火災等嚴重事故。

大幅降低人工巡檢強度

自動化監測替代了傳統高強度、高頻次的人工巡檢,據估算可使巡查效率提升約95%,同時保障了人員在危險環境中的安全。

增強檢測全面性與可靠性

面測溫方式無死角覆蓋,短路等異常情況的漏檢率可控制在2%以下,系統可靠性較傳統方法提升約10倍。

顯著降低運營維護成本

通過預測性維護與精準檢修,減少了非計劃停機與設備損壞。預計可實現年維護成本降低約50萬元,系統自身維護成本減少約15萬元,綜合成本下降約70%。

數據驅動決策優化

長期積累的溫度數據可用于分析工藝參數與溫度場的關聯性,為工藝優化、能耗降低與安全標準完善提供數據支撐。

結論

紅外熱像儀在電解槽溫度在線監測中的應用,代表了工業測溫從“單點接觸、人工巡查”向“全場非接觸、智能預警”的深刻轉型。其全面的測溫覆蓋、快速的響應速度、清晰的成像質量以及強大的分析功能,不僅顯著提升了電解生產過程的安全性、可靠性與效率,也為企業帶來了可觀的經濟效益。隨著智能制造的深入推進,紅外熱成像技術必將在電解乃至更廣泛的流程工業安全監控領域發揮愈加關鍵的作用。