一、項(xiàng)目背景

在電子設(shè)備日益微型化的今天,某知名汽車電子供應(yīng)商在研發(fā)新一代ECU控制單元時(shí),遇到了一個(gè)棘手問題:主板上尺寸僅為2mm×2mm的電源轉(zhuǎn)換芯片在高溫測試中出現(xiàn)異常,但傳統(tǒng)測溫手段難以精確定位問題所在。該供應(yīng)商最終選用格物優(yōu)信InfraSight 640Pro熱像儀系統(tǒng),配合25mm專業(yè)微距鏡頭,成功解決了這一難題。

二、技術(shù)挑戰(zhàn)

這個(gè)看似簡單的測溫任務(wù)實(shí)則面臨多重挑戰(zhàn):

空間分辨率極限:需要在30cm的工作距離上分辨0.2mm的細(xì)節(jié)

復(fù)雜熱環(huán)境干擾:芯片周邊有多個(gè)發(fā)熱元件,最小間距僅0.5mm

材料多樣性:芯片表面陶瓷(ε≈0.93)、焊錫(ε≈0.35)、銅走線(ε≈0.15)共存

動(dòng)態(tài)測試需求:需同時(shí)捕捉μs級瞬態(tài)和小時(shí)級持續(xù)工作狀態(tài)

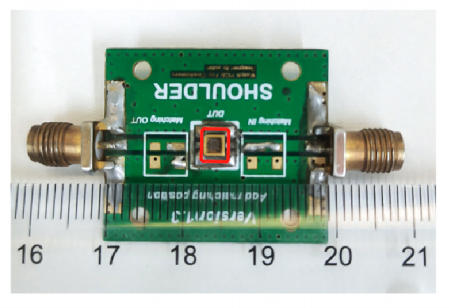

PCB板可見光圖(核心部件2MM*2MM)

三、解決方案配置

格物優(yōu)信技術(shù)團(tuán)隊(duì)量身定制了以下方案:

硬件配置:

主機(jī):X640系列熱像儀

探測器:640×512非制冷焦平面

鏡頭:25mm定焦鏡頭

四、實(shí)施過程

系統(tǒng)校準(zhǔn):

在25cm工作距離下,2mm目標(biāo)對應(yīng)約12×12像素

使用標(biāo)準(zhǔn)黑體源進(jìn)行三點(diǎn)校準(zhǔn),確保±0.5℃精度

建立發(fā)射率矩陣:芯片主體0.93、焊盤0.35、PCB 0.85

測試方案:

基準(zhǔn)測試:記錄常溫到125℃完整升溫曲線

動(dòng)態(tài)測試:捕捉電源切換時(shí)的瞬態(tài)響應(yīng)

對比測試:正常與故障樣品的熱特征差異

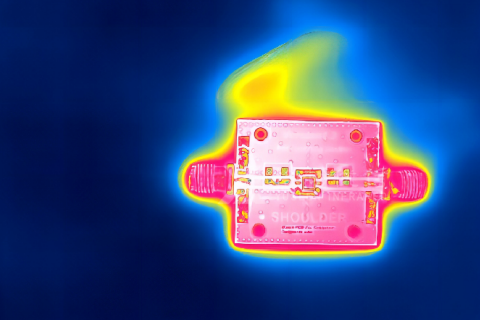

640*512熱像儀配25mm

五、關(guān)鍵發(fā)現(xiàn)

經(jīng)過72小時(shí)連續(xù)測試,熱像系統(tǒng)揭示了傳統(tǒng)方法無法發(fā)現(xiàn)的細(xì)節(jié):

熱分布異常:

芯片左下角存在明顯熱點(diǎn)(ΔT=7.2℃)

熱流路徑顯示3個(gè)散熱過孔效率不足

瞬態(tài)特性:

上電瞬間存在局部過熱(峰值138℃/5ms)

熱響應(yīng)時(shí)間較設(shè)計(jì)值延遲300μs

材料缺陷:

通過熱擴(kuò)散分析發(fā)現(xiàn)兩處焊接微空洞

TIM材料厚度不均勻(12-18μm波動(dòng))

六、問題解決

基于熱像數(shù)據(jù),工程師團(tuán)隊(duì)采取了針對性措施:

設(shè)計(jì)優(yōu)化:

重新布局散熱過孔,數(shù)量從9個(gè)增至15個(gè)

調(diào)整電源走線寬度,降低阻抗30%

工藝改進(jìn):

優(yōu)化回流焊溫度曲線,消除焊接缺陷

引入AOI檢測確保TIM材料均勻性

系統(tǒng)保護(hù):

增加過溫保護(hù)電路

優(yōu)化電源管理算法

七、成效驗(yàn)證

改進(jìn)后的測試數(shù)據(jù)顯示:

芯片最高工作溫度從121℃降至89℃

溫度均勻性提升60%(ΔT從7.2℃降至2.9℃)

瞬態(tài)過熱現(xiàn)象完全消除

產(chǎn)品良率從82%提升至96%

八、項(xiàng)目價(jià)值

這個(gè)案例充分展現(xiàn)了高分辨率熱像儀在微電子領(lǐng)域的獨(dú)特價(jià)值:

技術(shù)突破:

實(shí)現(xiàn)了對2mm微型元件的非接觸精確測溫

建立了該類型芯片的熱設(shè)計(jì)規(guī)范

經(jīng)濟(jì)效益:

避免潛在召回?fù)p失約150萬美元

單板成本降低8%

結(jié)語

這個(gè)成功案例證明,格物優(yōu)信640×512高分辨率熱像儀配合專業(yè)25mm鏡頭,完全能夠滿足現(xiàn)代微型電子元件的高精度測溫需求。其空間分辨能力和智能化的分析軟件,不僅幫助客戶解決了具體的技術(shù)難題,更提升了整個(gè)研發(fā)體系的熱設(shè)計(jì)能力。隨著電子元件持續(xù)微型化,這種高精度熱分析技術(shù)必將發(fā)揮越來越重要的作用。