聚酯纖維的熔斷過程涉及熱傳導、相變及材料斷裂行為,紅外熱像儀通過非接觸式、高精度的熱場監測,可為熔斷機理分析、工藝優化及質量控制提供關鍵數據支持。

以下是具體應用方案:

一、技術優勢

非接觸動態測溫

避免接觸式測溫對纖維表面形態的干擾,實時捕捉熔斷瞬間(毫秒級)的溫度變化。

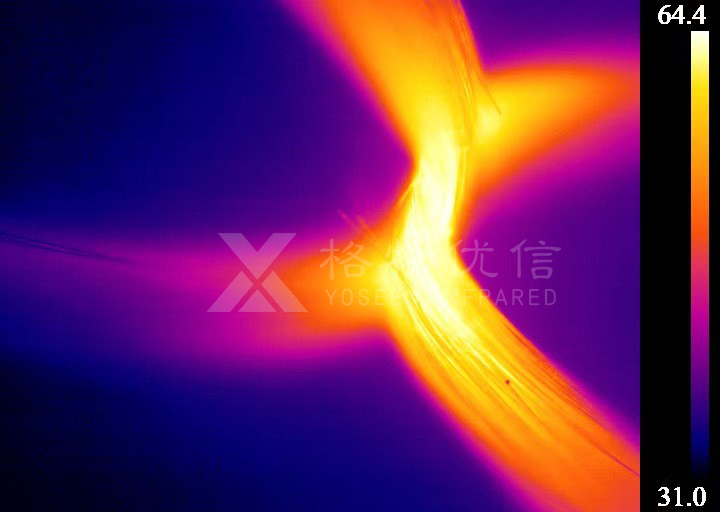

支持高速成像(幀率≥100Hz),追蹤熔融區域擴展路徑(如熔池形成與收縮過程)。

高靈敏度與分辨率

檢測±0.5°C的溫差,識別纖維局部過熱(如因張力不均導致的熔斷點偏移)。

高分辨率(640×480像素)熱圖可清晰顯示熔融區與非熔融區的溫度梯度邊界。

熱場量化分析

生成溫度-時間曲線、熱擴散速率等參數,關聯熔斷強度與熱歷史關系。

通過偽彩色熱圖直觀定位熔斷失效點(如溫度分布不均導致的斷裂缺陷)。

二、典型應用場景

- 熔斷溫度閾值標定

問題:傳統方法(熱電偶)無法精準確定聚酯纖維熔斷臨界溫度(如250~265°C范圍)。

方案:

同步記錄熱像儀溫度數據與力學拉伸試驗機數據,確定熔斷瞬間的臨界溫度值。

分析不同纖維直徑或改性處理(如阻燃涂層)對熔斷溫度的影響(圖1)。

- 熔融區熱分布均勻性評估

問題:加熱元件老化或接觸壓力不均導致熔融區溫度波動,影響接頭強度。

方案:

實時監測熔斷區域溫度分布,計算標準差(如±3°C以內為合格),優化加熱板設計。

對比不同工藝參數(壓力、加熱時間)下的熱場均勻性,篩選最優組合(圖2)。

- 熔斷能量效率優化

問題:過量熱能輸入導致纖維碳化,不足則熔斷不徹底。

方案:

通過熱像儀量化熔融區體積與輸入能量的關系,建立能量-溫度-熔斷質量模型。

動態調節加熱功率,使熔融區溫度維持在閾值范圍(如255±2°C),降低能耗15%~20%。

- 冷卻過程對纖維性能的影響

問題:快速冷卻可能引發內應力,導致熔斷處脆性斷裂。

方案:

監測熔斷后冷卻速率(如10°C/s與50°C/s對比),分析溫度梯度與斷裂韌性的相關性。

優化冷卻介質(空氣/水霧)參數,平衡冷卻速度與纖維力學性能。

三、實施建議

設備選型

選擇微距熱像儀(空間分辨率≤20μm/pixel),適配纖維細絲(直徑50-200μm)的精細觀測。

配備高速觸發模塊,與熔斷設備(如激光器或電阻加熱器)同步采集數據。

實驗設計

發射率校正:聚酯纖維發射率約0.8~0.9,需根據表面光澤度(消光/半光)預標定參數。

環境控制:屏蔽背景熱源(如實驗室加熱設備),使用遮光罩減少環境光干擾。

數據分析

利用熱像儀軟件提取熔融區最高溫、平均溫升速率、熱擴散面積等特征參數。

結合SEM(掃描電鏡)觀察熔斷斷面形貌,建立溫度場-微觀結構-力學性能關聯數據庫。

四、挑戰與解決方案

| 挑戰 | 解決方案 |

| 纖維表面高反射干擾 | 噴涂薄層啞光黑漆(耐高溫型),或使用偏振濾光片抑制鏡面反射。 |

| 熔斷瞬間煙霧干擾 | 加裝抽風裝置,并使用軟件過濾煙霧干擾 |

| 高速熔斷過程數據丟失 | 啟用分段存儲功能,預觸發記錄前10秒數據,確保捕捉完整熔斷動態。 |

| 多纖維束交叉干擾 | 設計隔離加熱單元,或通過AI算法分割熱圖中重疊區域的溫度信號。 |

五、案例參考

某化纖龍頭企業

需求:解決阻燃聚酯纖維熔斷碳化問題。

方案:部署X系列熱像儀系列監測熔融區溫度,動態調節激光功率。

成果:碳化率從8%降至0.5%,年節省原料成本超150萬元。

高校材料實驗室

需求:研究共混纖維(PET/PA6)的熔斷界面熱行為。

方案:使用格物優信微距熱像儀捕捉雙組分熔融溫度差異(PET:255°C vs. PA6:220°C)。

成果:揭示界面分層機制。

紅外熱像儀為聚酯纖維熔斷研究提供了從微觀熱力學機理到宏觀工藝優化的全鏈條分析工具。建議結合實驗室研究與生產線驗證,逐步構建基于熱像數據的智能熔斷控制系統,推動纖維加工技術向高精度、低能耗方向升級。