每一次非計劃停窯,帶來的是數以萬計的直接損失與產能浪費;每一次點火開窯,消耗的是巨額燃料與人力成本;而一旦發生窯襯脫落、紅窯甚至穿窯事故,造成的損失更是以百萬、千萬計。業界常言:“只要窯在轉,就有千千萬”,這句話既道出了回轉窯連續生產的價值,也隱含著對其運行風險的高度警覺。

傳統監測之困與紅外破局之道

回轉窯的安全防線,關鍵在于對窯體溫度場的實時掌控。窯內燒成帶區域溫度最高,窯壁內襯長期承受高溫侵蝕和物料的機械磨損,會逐漸變薄甚至局部脫落,形成安全隱患。傳統的人工巡檢,依賴肉眼觀察窯皮顏色或使用簡陋工具,無法量化溫度,更難以在早期發現內襯的細微變化,防控效果有限。

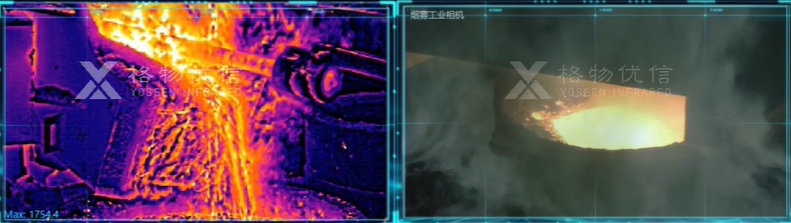

常規可見光工業相機在窯頭觀測時,面對高溫火焰會產生嚴重眩光,在火焰遮蔽區域形成觀測盲區,圖像實用價值大打折扣。

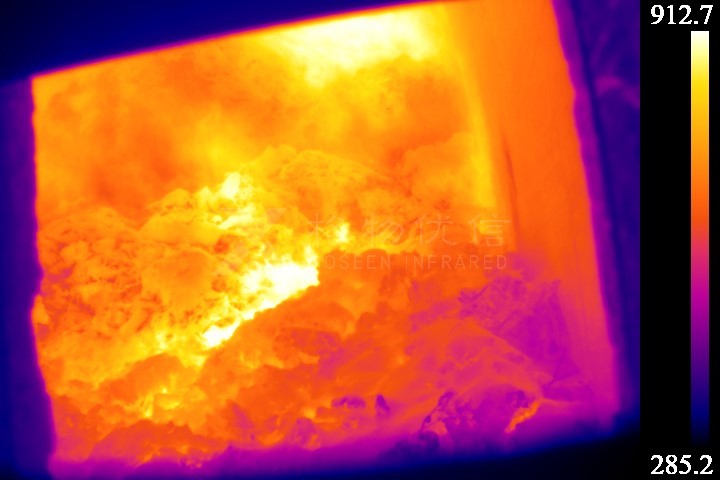

紅外熱像儀技術,正是破解這一行業痛點的關鍵利器。?它基于物體自身的熱輻射成像,不受可見光干擾,能夠“穿透”火焰,清晰捕捉窯筒體表面及窯內物料的溫度分布全景圖。它不僅提供直觀的圖像,更能精準測量圖像中任意位置的溫度數值,從而實現對窯內工藝狀態和內襯健康程度的科學、量化評估。

建設窯頭溫度場分析系統的核心價值

因此,部署一套實時在線式回轉窯窯頭紅外溫度場分析系統,已從“可選項”變為保障安全生產、實現 predictive maintenance(預測性維護)的“必選項”。該系統帶來的核心價值包括:

工藝狀態可視化,優化生產:

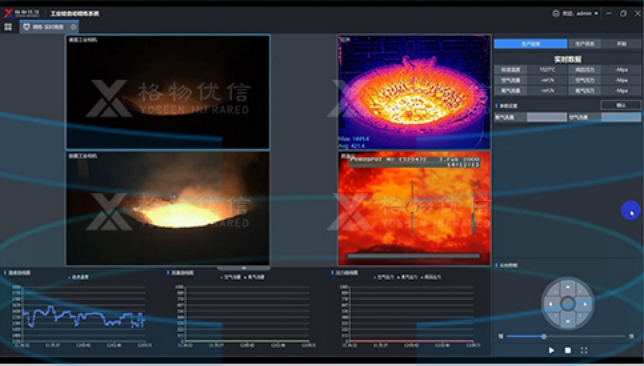

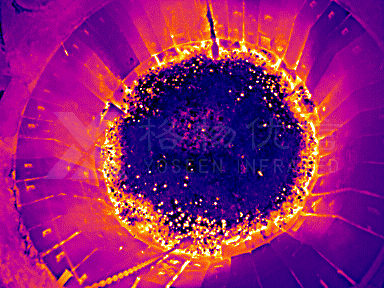

清晰成像:寬視場顯示,可清晰觀測燒成帶溫度分布、窯內襯工況、熟料/球團運動軌跡以及結圈的位置與形狀。

火焰監控:直觀展現窯內噴嘴的火焰形狀、長度及穩定性,為燃燒優化提供依據。

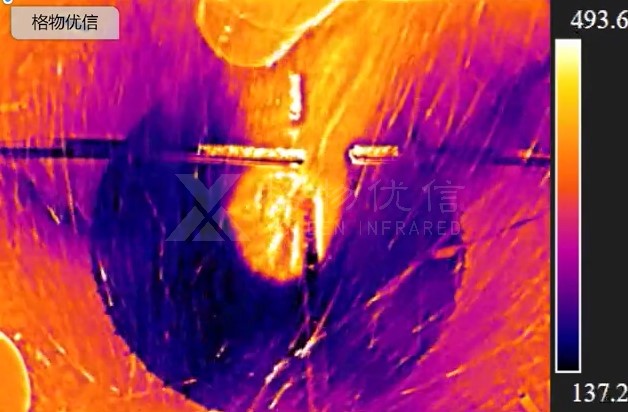

精準測溫:采用高溫專用測溫算法與圖像增強技術,測溫范圍寬、精度高,能準確反映工藝熱狀態。

內襯健康監測,預警安全隱患:

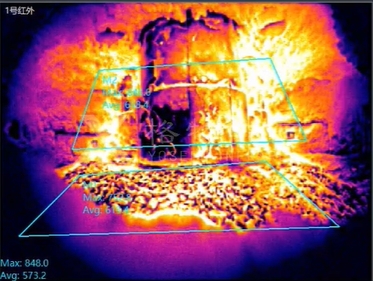

脫落預警:實時監測窯壁溫度場,智能識別因內襯減薄或脫落導致的局部異常高溫區域,并在熱像圖上突出標記,實現紅窯事故的早期預警,有效預防爐壁燒穿漏料等惡性事故。

趨勢分析:系統自動保存歷史溫度數據與熱像圖,通過分析特定區域溫度的變化趨勢,可預測內襯侵蝕速率,科學規劃檢修周期。

智能運維與高效管理:

多重報警:支持根據預設溫度閾值,觸發現場聲光報警,并可通過短信、微信、郵件等方式遠程通知相關人員,實現全天候無人值守監測。

專業防護:前端采用特殊工藝的紅外窗口,耐高溫、防刮擦;設備配備特種冷卻與防護系統,確保在窯頭附近超2000℃的惡劣環境下長期穩定工作。

堅固可靠:設備采用全密封、抗腐蝕結構,全線路抗電磁干擾設計,保證在高溫、多塵、強電磁干擾的工業現場數據穩定、無損傳輸。

格物優信:為回轉窯量身定制的專業守護者

格物優信深耕工業紅外熱像應用領域,深刻理解回轉窯工藝的復雜性與安全性要求。我們的窯頭監測解決方案絕非標準產品的簡單套用,而是基于深入現場調研的“量身定制”:

針對性的光學設計與測溫校準,確保在火焰干擾下依然能準確獲取窯皮溫度。

強大的圖像處理算法,增強圖像細節,清晰分割火焰、物料與窯皮。

穩固的機械結構與高效的冷卻方案,應對窯頭劇烈熱輻射與粉塵挑戰。

靈活的軟件平臺,可與工廠DCS、MES系統集成,提供定制化的數據分析報表和預警邏輯。

結語:從“事后補救”到“事前預防”的智慧升級

將紅外熱像儀系統應用于回轉窯監測,意味著將窯內不可見的熱狀態轉化為全天候、可視化、可量化的數字鏡像。這不僅是監測工具的升級,更是安全管理理念從被動響應、定期檢修向主動預警、預測性維護的深刻變革。

它讓每一次巡檢都有據可依,讓每一次報警都指向明確的風險點,讓每一次停窯檢修都科學必要。投資這樣一套“智慧之眼”,守護的不僅是回轉窯本身,更是連續生產的效益、企業財產的安全與可持續發展的未來。在工業智能化浪潮中,用先進的紅外技術為回轉窯系上“數字安全帶”,已成為現代化工礦企業提升核心競爭力的必然選擇。

]]>一、精準洞察,掌握全局:紅外熱像儀的爐內監測優勢

紅外熱像儀基于物體紅外輻射原理,能夠非接觸、遠距離地測量物體表面溫度,并以圖像形式直觀呈現溫度場分布。將其應用于硅爐監測,具有顯著優勢:

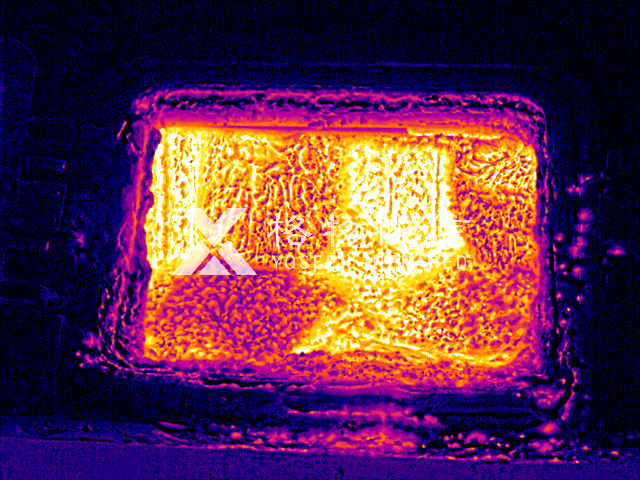

全面實時溫度場監控:系統能夠提供硅爐關鍵區域的長波紅外頻段溫度場圖像,實時監控爐內零部件、熱場組件(如加熱器、隔熱層、坩堝等)以及硅料熔體/晶體生長界面的表面溫度分布情況。這突破了傳統單點測溫的局限,使操作人員能夠“一眼洞悉”爐內整體熱狀態。

精準量化與高溫追蹤:系統可直接測量圖像中任意一點的絕對溫度,并自動識別、顯示整個視場或指定區域內的最高溫度點及其數值。這對于監控易過熱部位、優化加熱均勻性、防止局部過熱損壞設備至關重要。

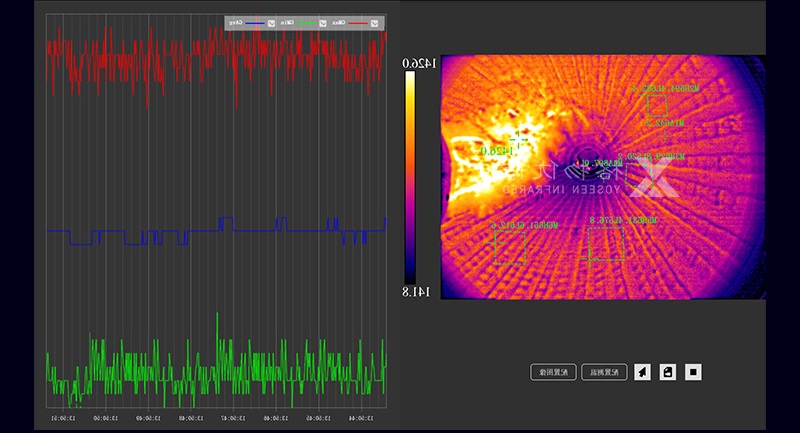

歷史追溯與趨勢分析:系統能夠以硬盤存儲方式,完整記錄任意時刻或時段的高清紅外熱圖像與溫度數據,建立可追溯的工藝檔案。同時,實時繪制關鍵點的溫度變化曲線,輔助工藝人員分析熱過程趨勢,為工藝優化與故障診斷提供數據支撐。

智能預警與分區管理:用戶可根據工藝要求,為不同監測區域設定獨立的溫度閾值。當系統檢測到異常高溫或溫度梯度過大時,能自動觸發聲光報警或輸出控制信號,實現超前預警。分區監控功能使得對復雜爐內結構的針對性管理成為可能。

二、賦能硅材料生產:紅外監測的核心應用價值

在單晶硅拉制(CZ法、FZ法)或多晶硅鑄錠過程中,紅外熱像儀系統發揮著不可替代的作用:

保障工藝穩定性與晶體質量:實時監測硅熔體液面溫度、固液界面形狀及溫度梯度,是控制晶體生長速率、抑制缺陷生成、提高單晶均勻性和成品率的關鍵。紅外熱像儀提供的直觀熱場圖像,使工藝調整更加精準及時。

預防設備故障與安全生產:持續監控加熱器、電極、線圈、爐壁冷卻系統等關鍵設備的溫度,可及時發現連接松動、絕緣老化、水路堵塞或材料劣化導致的異常升溫,避免突發性設備損壞甚至安全事故,保障連續生產。

優化能耗與工藝研發:通過對整個熱場能量分布的可視化分析,有助于識別保溫缺陷、優化加熱功率配置、減少熱能損失,從而降低生產能耗。同時,詳細的溫度場歷史數據為深入理解工藝機理、開發新工藝提供了寶貴的研究基礎。

應對特殊工藝場景:在需要監測密閉爐腔、真空或惰性氣體保護環境、以及存在強電磁干擾的硅爐場合,選用適宜的紅外窗口和經過抗干擾設計的專業型熱像儀,能夠實現可靠的有效監測。

三、格物優信:深耕行業,定制化的紅外監測解決方案

正如格物優信所秉持的理念,紅外監測系統的價值在于深度“服務生產”。成功的硅爐紅外監測方案,絕非簡單的設備安裝,而是基于對硅材料生產工藝流程的深刻理解。

格物優信通過深入生產現場實地調研,與客戶工藝專家緊密協作,針對不同爐型、不同工藝階段(如熔料、引晶、放肩、等徑生長、收尾)的特定需求,進行“量身定制”:

定制光學配置:根據觀測距離、視場角度和所需分辨率,選擇或設計最優的光學鏡頭。

優化安裝與集成:設計可靠的冷卻與防護機構,確保熱像儀在高溫、多塵的爐旁環境中長期穩定工作;與工廠的DCS、MES系統無縫集成,實現數據互聯互通。

開發專用軟件功能:針對晶體生長等特殊過程,開發界面識別、溫度梯度計算、自動報表生成等高級分析功能,讓數據直接服務于工藝決策。

四、展望未來:智能化與工藝深度融合

隨著硅產業向更高純度、更大尺寸、更低成本的方向發展,以及智能制造水平的不斷提升,紅外熱像儀在硅爐監測中的應用將更加深入。未來,通過與人工智能、機器視覺、數字孿生等技術的融合,紅外監測系統將不僅能“看見”溫度,更能“理解”工藝狀態,實現:

工藝參數的智能閉環調節。

產品質量的在線預測與判定。

設備健康狀態的預測性維護。

結語

紅外熱像儀技術為硅爐這一核心生產裝備裝上了敏銳的“智慧之眼”,它將不可見的溫度場轉化為可視、可量化、可分析的關鍵數據流。這不僅極大地提升了生產過程的可控性與透明度,更是推動我國硅材料產業實現提質增效、節能降本、安全運行和持續技術創新的重要技術支撐。在國家產業政策的持續鼓勵下,以格物優信為代表的專業廠商,正通過持續的技術創新與深入的行業服務,助力中國硅材料生產邁向更加智能化、精密化的嶄新發展階段。

]]>一、 系統核心:構建全方位的“智慧之眼”

一套先進的礦熱爐紅外熱像監控系統,不僅是硬件集合,更是融合了光、機、電、算的智能感知解決方案。

高精度紅外熱像儀:系統前端配備高性能非制冷型紅外熱像儀,具備高分辨率、高熱靈敏度、寬測溫范圍及強大的抗惡劣環境能力(如耐高溫、防塵)。它如同爐體的“透視眼”,穿透煙塵與常規光線的干擾,直接捕捉爐內料面、電極、爐壁及火焰等關鍵區域的溫度分布,形成清晰的二維熱像圖。

全方位部署與實時監控:根據爐體結構,熱像儀被科學部署于爐頂、爐壁等指定區域,實現對整個感興趣區域的無死角覆蓋。通過專用軟件,工作人員在中控室即可實時查看動態溫度視頻流,對料面形狀、熔池邊界、熱點位置等進行精準研判,真正做到“運籌帷幄之中,決勝千里之外”。

精準測溫與數據獲取:系統支持點、線、面等多種測溫分析模式,可對電極糊柱溫度、出爐口溫度、特定料面區域等感興趣點進行快速、精準的溫度數據獲取。所有溫度視頻數據均實時存儲,格式規范,為工藝優化與追溯分析提供海量、可靠的數據基礎。

二、 智能應用:從“看見”到“預見”與“執行”

紅外熱成像帶來的不僅僅是圖像,更是驅動工藝變革的量化數據與智能決策。

工藝參數量化與遠程監控:系統將以往模糊的“火候”“爐況”轉化為精確的溫度場、溫度梯度、熱態輪廓等量化參數。工藝人員無需親臨高溫、高粉塵的現場,在中控室即可依據可視化數據完成加料時機、配比調整、電極壓放等關鍵工藝判斷,顯著提升生產安全性與操作規范性。

AI驅動的智能報警與故障預警:超越簡單的閾值報警,系統結合AI算法與機器視覺,能智能識別溫度異常模式。不僅能在設備已發生故障(如冷卻水管堵塞導致的局部過熱)時及時告警,更能預警設備隱患(如內襯侵蝕前期的細微溫變趨勢),實現從“事后補救”到“事前預防”的轉變,極大提升設備可靠性,避免非計劃停爐。

工業硅AI智能精煉閉環:以格物優信為代表的先進系統,更進一步將紅外熱成像與特譜測溫、AI模型深度結合。通過對爐內反應狀態的精準感知與學習,系統能夠自動分析并推薦或直接控制精煉過程中的能量輸入、原料配比等,推動工業硅生產向自動化、智能化精煉邁進,穩定產品質量,提高能源利用效率。

三、 價值升華:邁向數字化與系統集成

礦熱爐可視化系統的價值,最終體現在對企業整體數字化水平的提升。

提升自動化與生產效率:通過遠程精準監控與工藝量化,減少了對熟練工人的過度依賴,穩定了操作工藝,直接提高了生產效率與產品一致性。

構建數字化管理基石:系統所產生的溫度場數據、報警日志、工藝事件記錄等,是寶貴的生產大數據。新增的管理系統平臺能夠無縫對接DCS、MES等現有信息化系統,或集成其他設備數據,為企業構建覆蓋生產、設備、能源的數字化管理體系提供核心數據支撐,滿足企業提升系統數字化水平的戰略要求。

結語

紅外熱像儀在礦熱爐上的應用,已遠非簡單的溫度測量工具。它是一套集成了前沿傳感技術、數據處理與智能算法的綜合性解決方案,成功打開了礦熱爐內部過程的“黑匣子”,實現了從經驗驅動到數據驅動、從人工干預到智能預警與控制的跨越。隨著技術的不斷成熟與深化應用,紅外熱成像技術必將繼續引領冶金工業,特別是工業硅等高性能材料生產,向著更安全、更高效、更智能的“未來工廠”目標穩步前行。

]]>一、系統核心功能:從溫度感知到智能洞察

現代高爐熱成像監控系統融合了先進紅外光學技術、圖像處理算法與工業軟件平臺,構建起多維度、立體化的監測體系:

- 全景溫度場實時監控

溫度分布可視化:系統實時生成爐喉、料面等關鍵區域的二維熱像圖,以色彩梯度直觀呈現溫度差異,操作人員可瞬間掌握整體熱狀態。

點線面復合分析:支持圖像中任意點溫度的精確讀取,結合實時溫度曲線與歷史趨勢對比,精準捕捉溫度異常波動。

- 工藝狀態深度感知

在停止打水、非布料等特定工藝窗口期,系統展現出卓越的“洞察力”:

煤氣流分布解析:清晰呈現煤氣流中心位置、邊緣氣流強弱,智能識別煤氣管道等異常現象,為氣流調劑提供直接依據。

設備狀態可視化監控:實時監測溜槽形狀、襯板磨損、下料均勻性、懸掛穩定性等機械狀態,實現預防性維護。

- 數據資產管理體系

全周期影像存儲:以硬盤陣列存儲動靜態熱像數據,保存時長超過一個月,支持任意歷史時刻畫面的快速檢索與回放。

可追溯的溫度檔案:建立坐標系關聯的溫度場數據庫,實現料面溫度分布的可視化分析與長期趨勢研究。

二、軟件平臺:智慧高爐的“神經中樞”

系統的核心競爭力不僅在于硬件的高性能,更在于軟件平臺的智能化設計與持續進化能力:

- 人性化交互設計

采用符合工業操作習慣的圖形化界面,參數設置簡潔直觀,降低人員學習成本。

多窗口協同顯示,支持熱像圖、溫度曲線、工藝參數的同屏關聯分析。

- 開放式架構設計

采用模塊化設計,支持功能模塊的靈活擴展與第三方系統對接。

具備熱成像算法的持續升級能力,通過軟件迭代不斷提升圖像解析精度與智能診斷水平。

- 專業化分析工具

內置料面溫度場分析模塊,支持等溫線繪制、區域溫差統計等專業功能。

提供煤氣分布、設備狀態的量化分析報告,為工藝優化提供數據支撐。

三、應用價值與實施成效

- 安全生產的“守護者”

提前預警局部過熱、耐火材料侵蝕等隱患,避免惡性事故發生。

實時監測溜槽等關鍵設備狀態,杜絕因設備故障導致的非計劃休風。

- 工藝優化的“導航儀”

通過煤氣流分布的直觀呈現,指導布料矩陣與送風制度的精準調節。

結合溫度場數據優化操作參數,促進煤氣利用率提升與焦比降低。

- 精益管理的“推進器”

減少人工觀測的不確定性,推動操作標準化與決策科學化。

歷史數據的深度挖掘為高爐長壽化、高效化運行提供戰略依據。

四、技術展望:邁向更高階的智能煉鐵

當前熱成像系統已實現從“看得見”到“看得懂”的跨越,未來將與人工智能、數字孿生技術深度融合:

智能診斷預警:基于機器學習模型,自動識別煤氣流異常、設備劣化等典型工況并給出處理建議。

工藝閉環優化:與自動化控制系統聯動,實現基于溫度場實時反饋的布料、送風參數自適應調整。

三維溫度場重構:結合多視角成像與算法模型,構建爐內三維熱態分布圖,實現更全面的狀態感知。

高爐爐內熱成像監控系統不僅是監測工具的革命,更是煉鐵理念的革新。它通過將不可見的爐內熱狀態轉化為可視、可量、可析的數字映像,為高爐操作者提供了前所未有的感知能力與決策支持。隨著鋼鐵行業智能化轉型的深入推進,這一系統必將與高爐工藝更深層次融合,成為智慧煉鐵體系不可或缺的核心組件,持續推動我國鋼鐵工業向綠色、高效、安全的高質量發展道路邁進。

]]>一、技術原理與核心優勢

紅外熱像儀通過接收目標物體發射的紅外輻射,將其轉換為熱圖像,并以不同顏色直觀顯示溫度分布。在焚燒爐監測中,其核心技術優勢體現在:

非接觸全場測溫:無需接觸高溫、腐蝕性爐內環境,即可獲取整個監測區域連續的溫度場圖像,避免對設備正常運行造成干擾,實現免維護運行。

強穿透性與環境適應性:可有效穿透煙霧、灰塵等介質,在惡劣氣候(如雨、雪、高溫)下保持高可見度,確保監測的連續性與穩定性。

高精度與高分辨率:采用先進的傳感器技術,采樣精度和空間分辨率優于便攜式儀器,能夠精準定位微小過熱部位,為異常判斷提供可靠依據。

二、系統功能與應用價值

紅外熱像監測系統不僅實現了溫度數據的實時采集,更通過智能化分析與管理功能,為焚燒爐安全運行提供了全方位保障:

智能報警與可視化定位:系統自動分析溫度數據,對異常升溫區域進行聲光報警,并結合紅外熱像圖直觀顯示報警位置,幫助值班人員迅速定位隱患點(如爐墻局部過熱、耐火材料破損、燃燒不均等),大幅提升應急響應效率。

設備狀態精細化管理:建立從整機到關鍵部件的多層次溫度檔案,實現對設備工作狀態的精細化跟蹤。報警信息可具體至隱患部位,為預防性維護和故障診斷提供數據支持。

自動化巡檢與報表生成:系統支持全天候不間斷自動監測,替代傳統人工巡檢,減少人員暴露于高危環境的頻率。同時自動生成溫度趨勢報表,為工藝優化與能效管理提供依據。

高可靠性與實時性:系統不受自然環境變化影響,可適應焚燒車間的高溫、多塵等復雜工況,確保數據采集的連續、可靠,滿足工業生產對實時監控的嚴格要求。

三、實施效益分析

安全效益:通過實時監測與自動預警,及時發現爐內溫度異常(如局部超溫、結焦等),避免因耐火層損壞、結構過熱引發停爐或安全事故,延長設備使用壽命。

環保效益:穩定的爐溫是確保充分燃燒、減少二噁英等有害污染物生成的關鍵。紅外熱像儀有助于優化燃燒控制,提升環保排放指標的穩定性。

經濟效益:減少人工巡檢成本與維護費用,避免非計劃停機損失。同時,通過溫度場優化調整燃燒參數,可提高能源利用率,降低運行成本。

管理效益:推動焚燒廠從“被動檢修”向“主動預防”的運維模式轉變,提升設備管理數字化、智能化水平,為智慧工廠建設奠定基礎。

四、結語

紅外熱像儀在焚燒爐爐內溫度監測中的應用,突破了傳統測溫技術的局限,實現了對爐內溫度場全天候、全覆蓋、高精度的可視化監控。其智能化預警與精細化管理功能,顯著提升了焚燒運行的安全性、環保性與經濟性,已成為現代焚燒廠工藝控制和設備維護不可或缺的技術手段。隨著紅外技術與人工智能算法的進一步融合,未來該系統將在焚燒過程優化、故障預測等方面發揮更大價值,助力固廢處理行業向更高效、更綠色的方向持續發展。

]]>一、 爐內溫度監測:從被動應對到主動防御的必要性躍遷

電爐冶煉過程伴隨著超高功率電弧的持續作用,爐內溫度極高,這使得構成爐襯的耐火材料成為整個系統中最為脆弱的環節之一。在實際運行中,爐底、爐壁等關鍵部位長期面臨著一系列嚴峻挑戰:熔融鋼渣的化學腐蝕、加料與出鋼帶來的熱震沖擊、電磁攪拌引發的機械振動等。這些因素協同作用,極易導致耐火材料產生局部裂縫、剝落或非均勻侵蝕減薄。這種損傷往往是一個漸進且隱蔽的過程,傳統依靠人工經驗觀察或間歇性點測溫的方式,難以實現對其早期演化態勢的全面、實時感知。

歷史經驗與行業共識表明,當爐襯某處發生破損時,其熱狀態會率先發出警報。由于該處耐火材料厚度減小或出現直接的熱通道,其外表面溫度通常會顯著高于周邊完好區域,形成獨特的“熱點”。若未能及時捕捉到這一溫度異常信號并進行干預,微小的破損點可能在極短時間內快速擴展,最終釀成嚴重的穿爐、漏鋼事故。這類事故不僅導致昂貴的設備損壞和生產長時間中斷,造成巨大的直接經濟損失,更對現場人員安全構成嚴重威脅,且后續的修復工作耗時耗力。因此,對電爐爐內(通過爐壁外表面溫度場間接反映)進行連續、全覆蓋的溫度監測,其核心必要性在于實現從“事后補救”到“事前預警”的根本性轉變,將安全隱患消除在萌芽狀態,是保障生產順行、提升經濟效益和落實安全責任的必然要求。

二、 紅外熱像儀:穿透復雜環境,精準捕捉熱態信息的利器

面對電爐周邊高溫、多粉塵、強電磁干擾及存在大量遮蔽物(如煙塵)的惡劣工業環境,傳統測溫手段往往力不從心。而紅外熱像儀技術的成熟與應用,為這一監測難題提供了卓越的解決方案,其優勢主要體現在以下幾個方面:

非接觸、遠距離與全景感知能力:紅外熱像儀通過接收物體自身輻射出的紅外能量進行測溫,無需與被測目標接觸,可在距離電爐安全范圍外穩定工作。這徹底解決了人員無法靠近高溫區域進行檢測的難題,保障了操作安全。更重要的是,它獲取的是整個觀測視場內的二維溫度分布圖像(熱像圖),而非單個點的數據,從而能夠直觀、全局性地展示爐壁表面的溫度場,讓任何局部過熱區域都一目了然,實現了監測范圍從“點”到“面”的質的飛躍。

強大的環境適應性與全天候工作能力:紅外輻射的傳播受可見光照明條件影響極小。因此,熱像儀能夠在完全無光的夜間、或是爐口煙塵彌漫嚴重遮擋肉眼視線的情況下,依然清晰“看見”溫度分布。其穿透煙塵、水汽的能力,確保了在電爐生產各種復雜工況下監測的連續性和穩定性,真正實現24小時不間斷監控。

精準的定量化測溫與早期預警功能:現代高性能紅外熱像儀具備高溫度分辨率與空間分辨率,能夠精確測量并顯示微小區域的溫度值及其差異。通過設定合理的溫度閾值或溫差報警規則,系統可以自動識別出那些溫度顯著高于周邊平均水平的異常“熱點”。一旦發現,立即觸發聲光報警并記錄位置,將信息實時推送至監控中心。這使得技術人員能夠在爐襯損傷初期,即溫度異常剛顯現時,就獲得警報,為安排檢修窗口、制定維護策略贏得了寶貴時間。

系統集成與智能化分析潛力:紅外熱成像監控系統易于與工廠現有的自動化控制網絡、設備管理系統集成。熱像儀采集的連續溫度數據流,不僅可以用于實時報警,還能通過歷史數據回溯、趨勢分析,評估耐火材料的損耗速率,預測其剩余使用壽命,為計劃性停爐檢修提供科學依據。結合人工智能圖像識別算法,系統能進一步學習正常與異常熱像圖的特征,提升自動診斷的準確性和可靠性。

三、 系統構建與價值展望

一套完整的電爐爐內熱成像監控系統,通常由前端部署于電爐關鍵區域(如爐壁、爐底對應外側)的防塵、窯爐專用紅外熱像儀,穩定的數據傳輸網絡,以及后端的監控分析平臺構成。平臺軟件負責熱像的顯示、溫度分析、報警管理、報告生成等功能。

該系統的成功應用,帶來了多重價值:在安全層面,它構筑了主動防御屏障,極大降低了漏鋼等惡性事故的發生概率;在經濟層面,通過預防非計劃停爐和重大設備損壞,減少了維修成本和產量損失,同時通過優化爐襯維護,延長了其使用壽命;在生產管理層面,它提供了客觀、量化的設備狀態數據,支持基于數據的精準決策,推動維護模式向預測性維護升級。

結語

隨著冶金工業對安全生產、降本增效和智能化轉型的要求不斷提高,紅外熱成像監控系統已從一項可選技術,逐漸成為現代化大型電爐不可或缺的標準配置。它如同一位永不疲倦的“安全哨兵”,以其獨特的“熱視覺”,穿透重重干擾,時刻守護著熔爐的“健康”。未來,隨著紅外傳感器技術、圖像處理算法及工業物聯網平臺的進一步發展,電爐熱成像監控系統將更加智能化、集成化,為鋼鐵工業的高質量與安全發展提供更堅實的技術保障。

]]>一、傳統測溫之殤:成本、質量與管理的三重挑戰

目前,多數工廠仍依賴工人手持一次性消耗式熱電偶,在扒渣后或烘爐過程中進行人工點測。這種模式暴露出顯著弊端:

數據離散,無法連續:僅能獲得某個瞬間的溫度“快照”,無法反映整個熔煉、升溫、保溫過程中的溫度連續變化曲線,工藝控制存在盲區。

成本高昂,耗材浪費:每支熱電偶僅能使用一次,在頻繁測溫的工藝要求下,年度耗材成本驚人。

人為依賴,質量波動:測溫的及時性、準確性高度依賴工人責任心和操作規范性。漏測、誤測、數據記錄不實等人為因素,極易導致出爐溫度失控,引發過燒、澆不足、縮松等批量質量缺陷,生產出不合格產品。

環境惡劣,存在風險:工人需近距離面對高溫爐口,承受熱輻射及煙塵,存在安全隱患。

二、核心工藝痛點:中頻爐鐵水測溫的特殊性

要實現有效的連續測溫,必須克服中頻爐爐口的獨特復雜工況:

動態流體:鐵水處于電磁攪拌帶來的流動與震動中,非靜止液面。

目標局限:有效的測量區域(真實鐵水鏡面)相對較小。

界面復雜:液面始終存在浮渣,扒渣瞬間更是鐵水與爐渣混雜,二者紅外發射率迥異,對非接觸測溫造成極大干擾。

環境嚴苛:持續散發的煙塵、水汽及背景輻射熱,對光學測量系統構成持續挑戰。

三、系統化解決方案:基于特普測溫儀的智能連續測溫系統

針對上述挑戰,一套以非接觸式特普測溫儀為核心的智能化爐內鐵水連續測溫系統應運而生,為鑄造企業提供了完整的解決方案。

- 硬件核心:特普測溫儀的卓越適應性

特普測溫儀能有效克服煙塵、水汽及部分浮渣的干擾。通過優化光學設計,實現小目標、遠距離精確測量。其堅固的殼體與高效的冷卻、吹掃防護系統(空氣吹掃或水冷保護套),確保了在高溫、多塵的爐口環境下的長期穩定運行。 - 智能軟件:工藝驅動的智慧大腦

系統的真正價值在于與硬件深度集成的軟件平臺,它實現了從“測量”到“工藝管理”的跨越:

自動連續測量與工藝聯動:

系統可7×24小時不間斷監測爐口狀態,自動識別“烘爐”、“熔化”、“扒渣”、“升溫”、“保溫”等不同工藝階段。

針對扒渣后鐵水與渣共存的復雜瞬間,系統可智能識別最佳測溫時機,或通過算法修正浮渣影響,抓取真實鐵水溫度。

根據不同工藝階段,自動切換對應的溫度預警閾值。例如,熔化末期設置下限報警以防未熔清,過熱階段設置上限報警以防過燒。

實時預警與過程控制:

一旦溫度偏離工藝窗口,系統立即通過現場聲光、控制室大屏、移動端推送等方式進行多級實時告警,指導操作人員及時調整功率或采取下一步動作。

溫度數據可直接接入熔煉控制系統,為實現閉環溫控、自動功率調節提供可能。

深度數據分析與數字化管理:

曲線繪制與追溯:自動生成每一爐次的完整溫度變化曲線,時間戳清晰,為質量追溯提供鐵證。

統計分析:平臺支持按年、月、日、班次進行多維度統計,分析平均出爐溫度、溫度穩定性、超標爐次率等關鍵指標。

報表功能:一鍵生成標準或定制化生產報表、質量分析報表,并支持導出,無縫對接企業ERP/MES系統。

狀況監測:實時顯示各臺中頻爐的運行狀態與當前溫度,全局生產情況一目了然。

四、應用價值:邁向精益與智能鑄造

部署該連續測溫系統,將為企業帶來立竿見影且深遠的影響:

質量提升與穩定:從根本上杜絕因測溫缺失或錯誤導致的質量事故,產品合格率顯著提升。

成本顯著下降:徹底取消一次性熱電偶的消耗,投資回報周期短。同時,減少廢品帶來的隱性成本節約巨大。

工藝標準化與優化:基于連續的“溫度-時間”曲線,工藝人員可以更科學地優化熔煉工藝,實現從“經驗控制”到“數據驅動”的轉變。

管理透明化與減負:自動記錄、不可篡改的數據,使生產過程完全透明,減輕了現場管理與質量核查的負擔。

安全與勞動改善:降低了工人接觸極端高溫環境的頻率,改善了工作條件,體現了人性化管理。

中頻爐爐內鐵水連續測溫系統的應用,絕非簡單的設備升級,而是一場貫穿生產、質量、成本、管理的深刻變革。它通過將最難掌控的“溫度”這一工藝參數數字化、可視化、智能化,為鑄造企業夯實了精益生產的基礎,打開了通往智能制造的大門。在競爭日益激烈的市場環境中,率先擁抱這項技術的企業,必將贏得質量控制與生產成本的雙重優勢,筑牢可持續發展的核心壁壘。

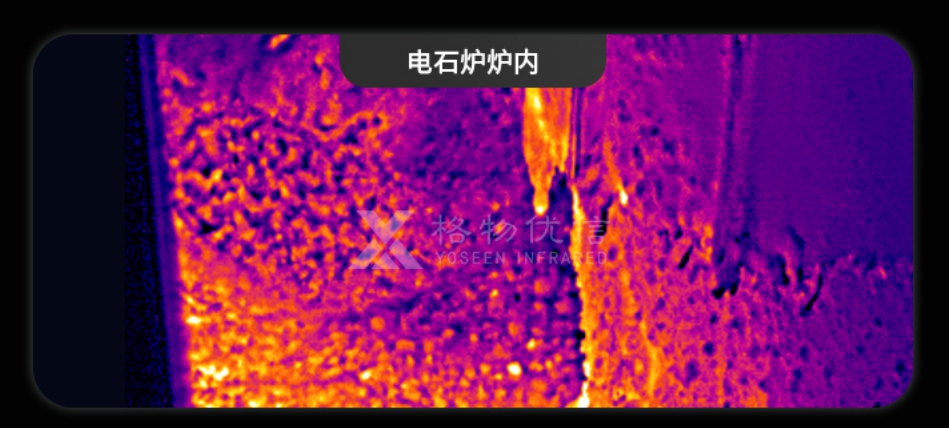

]]>為徹底突破這一傳統瓶頸,格物優信憑借在工業紅外熱成像領域的多年深耕,創新推出?“電石爐爐內全景熱成像在線監測系統”?。本系統以自研核心技術為矛,以深入行業場景的算法為盾,強勢挑戰2000°C極高溫與高粉塵的嚴苛環境,為電石爐的安全生產、工藝優化與智能化管理提供一雙全天候、高清晰、數字化的“智慧之眼”。

一、核心技術突破:直面極限工況的雙重挑戰

- 2000°C極高溫下的精準成像

電石爐爐心溫度極高,對熱像儀的測溫范圍、線性度與抗熱輻射干擾能力提出了近乎極限的要求。格物優信采用自主研發的高溫專用型紅外熱像儀,搭載特制光學濾片與傳感器,并運用多重專利圖像增強與溫度校正算法。該系統不僅能穩定承受爐口的高溫輻射,更能在此極端條件下,全景還原爐內真實的二維溫度場分布,精確區分爐心高溫區、料面燃燒區及爐壁溫度梯度,將無形的熱量轉化為清晰可視的“熱像地圖”,為工藝判斷提供最直接的依據。 - 高濃度粉塵下的清晰“透視”

電石爐口逸出的高濃度粉塵,是遮擋視線的最大障礙。格物優信創造性開發了專利的粉塵屏蔽與圖像穿透算法。該算法基于對電石爐粉塵顆粒大小、濃度波動特性的深入研究,能動態識別并濾除圖像中因粉塵散射造成的噪聲、模糊和溫度假象,從而“穿透”粉塵幕障,穩定呈現爐內料面形態、電極弧光區域及爐壁內襯的清晰熱像,確保監測的連續性與可靠性。

二、全景監測應用:賦能安全、工藝與能效

- 安全生產的“預警前哨”

爐壁健康實時監護:系統7×24小時不間斷監測爐壁(特別是銅瓦、爐襯)溫度分布。一旦局部區域出現異常高溫點(預示耐材減薄或脫落),系統立即觸發多級聲光報警與推送,實現爐壁燒穿風險的早期預警,為搶修贏得寶貴時間,杜絕重大安全事故。

爐蓋狀態輔助監控:實時監測爐蓋及水冷元件表面溫度,輔助判斷是否存在漏水隱患,避免水進入爐內引發爆炸。

- 生產工藝的“優化之眼”

料面燃燒與布料指導:清晰顯示料面燃燒區的位置、形狀與溫度均勻性。操作人員可據此直觀判斷“刺火”、偏燒等現象,科學調整三相電極插入深度與布料策略,促進爐況穩定,提高電石質量與產量。

電極狀態精準把控:實時監測三根電極發弧端部的溫度與發熱對稱性,輔助判斷電極消耗情況、工作位置是否合理,為電極壓放與電流電壓匹配提供關鍵數據支持。

- 能效管理的“數據基石”

系統生成的全輻射熱像視頻與溫度歷史數據,是進行能源分析的一手資料。通過長期追蹤爐內溫度場演變,可優化供電制度,減少不必要的熱損失,為電石爐的節能降耗與精細化管控提供量化依據。

三、系統價值總結

格物優信電石爐爐內熱成像在線監測系統,不僅僅是一套硬件設備,更是一套深度融合了尖端硬件、智能算法與行業知識的綜合性解決方案。它實現了:

從“盲操”到“可視”:將黑暗、高危的爐內世界轉化為清晰、安全的屏幕圖像。

從“被動應對”到“主動預防”:通過全天候自動預警,將安全事故消滅于萌芽狀態。

從“經驗驅動”到“數據驅動”:為工藝調整提供客觀、實時的溫度場數據,提升操作的科學性與一致性。

結語

在電石行業向著綠色、安全、高效轉型升級的道路上,格物優信以可靠的技術與深刻的洞察,為電石爐裝上了永不疲倦的“智慧之眼”。這套系統是守護安全生產的堅固防線,是挖掘工藝潛力的得力工具,更是企業邁向智能化未來的重要階梯。選擇格物優信,即是選擇用科技的力量,穿透烈焰與粉塵,掌控電石生產的核心脈搏。

紅外熱成像技術的引入,徹底改變了這一局面。它如同一雙永不閉合的“工業熱眼”,能夠非接觸、實時地捕捉并可視化整個爐膛內部的二維溫度分布,將不可見的“熱世界”轉化為清晰可見的熱像圖,為操作人員和生產管理者提供了前所未有的決策依據。

一、為何選擇紅外熱成像進行爐內監測?

全局可視化,告別盲區:實現對整個爐內襯、物料表面、火焰形狀及溫度場的全景式實時監控,直觀發現局部過熱、欠熱、結焦等異常區域。

非接觸測溫,安全可靠:無需侵入高溫、高壓、多塵的惡劣爐內環境,保障了設備和人員安全,也避免了對工藝流場的干擾。

實時響應,精準控制:毫秒級的響應速度,能夠及時捕捉溫度波動,為燃燒優化、爐壓控制、布料調整提供即時數據支持,提升工藝穩定性。

預防性維護:通過監測爐襯表面的溫度分布,可有效分析耐火材料的蝕損、脫落情況,提前預警,避免穿爐等重大安全事故。

二、格物優信解決方案:以深度定制與極致防護,破解行業痛點

針對加熱爐內高溫、多塵、工況復雜等嚴苛挑戰,格物優信推出了專業的爐內紅外熱成像溫度監測系統。我們的方案不僅提供先進的硬件,更注重系統的可靠性、智能化和可持續服務能力。

核心優勢一:開放二次開發平臺,軟件隨需而變

我們深知,不同工藝、不同客戶的監測需求千差萬別。因此,我們向客戶開放?“二次軟件開發平臺”?。這意味著:

深度定制:用戶可根據自身獨特的工藝模型和分析邏輯,開發專屬的熱圖像分析處理軟件。

持續進化:軟件功能可隨生產工藝升級而同步迭代,系統永不過時。

維護自主:降低了后續軟件升級、功能擴展對原廠的依賴,賦予用戶更高的自主權與靈活性。

核心優勢二:針孔鏡頭與專業防護,確保長期穩定運行

爐內崩料、高溫輻射、粉塵附著是損壞觀測設備的首要威脅。我們創新性地采用?“針孔型”紅外鏡頭?及一體化專業防護設計:

結構優化:極大地優化了前端防護結構,設備更緊湊,易于安裝和維護。

抗沖擊:極小的通光孔徑,能有效阻擋爐內可能噴濺的顆粒物,極大降低了因崩料導致鏡頭損壞的風險。

長效清晰:配合耐高溫、防結灰的特殊窗口及正壓風冷/水冷保護系統,確保觀測窗口持久潔凈,圖像始終清晰。

三、智能軟件系統:從“看得見”到“看得懂”

我們的系統軟件功能強大且靈活,可將海量的熱像數據轉化為直觀的管控指令:

多維測溫分析:支持設置多條測溫線、測溫區域,對爐內氣體、物料表面、爐壁進行多點、多區域的同步分析。

點面結合監測:鼠標點選即可實時監測任意點溫度;圈定任意區域,即可立刻獲取該區域的最高、最低、平均溫度,全面掌握熱場分布。

智能預警與突出顯示:可指定安全溫度區間,對超溫或低溫區域進行突出顏色顯示(如紅/藍色告警),實現異常狀況的“一眼識別”。

數據追溯與管理:全流程錄像存儲,支持事后隨意調取、回放與分析,為事故追溯、工藝優化積累寶貴數據。

四、系統技術特點總結

高清成像:畫面清晰,實時監控爐內工況與物料狀態。

精準測溫:采用先進紅外傳感器與校準技術,測溫精度高達?±2%。

智能分析:通過專用視頻分析軟件,實現溫度監控的智能化、自動化。

堅固防護:專業耐高溫、防結灰設計,支持在線維護,適應最惡劣的工業環境。

安全可靠:具備完善的自保護機制,在停氣、停水、停電、超溫等異常情況下,系統自動報警并安全退出,保障設備本體安全。

結語

格物優信紅外熱成像爐內監測系統,不僅僅是一套觀測設備,更是一個集可靠硬件、智能軟件、開放平臺和專業服務于一體的綜合解決方案。它助力企業將加熱爐的“黑箱”過程轉化為透明的“可視化”管理,是實現節能降耗、提質增效、安全生產和智能制造的關鍵技術橋梁。選擇我們,即是選擇了一種面向未來的、可持續進化的生產力洞察工具。

]]>一、 直面挑戰:玻璃窯爐測溫的復雜戰場

將紅外熱像儀應用于玻璃窯爐,絕非簡單的“遠距離測溫”,它需要在一個極端復雜的物理化學戰場上解決多重難題:

極端的輻射背景:爐內火焰、熔融玻璃液和耐火材料共同構成一個高輻射“海洋”,熱像儀必須從中精準識別并分離出目標區域的微弱信號差異,這對傳感器的動態范圍和抗飽和能力提出極高要求。

動態變化的目標發射率:玻璃液在熔化、澄清、均化等不同階段,其化學成分、表面狀態(液態、浮渣、泡沫)不斷變化,導致其紅外發射率并非恒定值。發射率設定的微小偏差,可能引發顯著的測溫誤差。

惡劣的介質環境:燃燒產物、揮發的堿金屬蒸汽及原料粉塵,會吸收和散射紅外輻射,如同在觀測通道上蒙上一層“面紗”,導致測量值失真。

苛刻的物理生存環境:爐體附近的高溫、震動、電磁干擾,要求熱像儀必須具備軍工級的可靠性與強大的主動防護系統,否則設備自身難保。

數據價值的深度挖掘:獲取海量的溫度場圖像僅是第一步,如何從中解讀出“熱點”預警、燃燒效率、料堆分布等工藝洞見,高度依賴專業軟件與行業知識。

二、 破局利器:紅外熱像儀的無可替代優勢

盡管挑戰重重,但紅外熱像儀所提供的價值使其成為現代化玻璃工廠不可或缺的核心監測裝備:

從“點”到“面”的革命:徹底告別單點測溫的局限,提供整個觀測區域的二維溫度分布圖。一幅熱像圖,就能直觀呈現熔池表面溫度均勻性、碹頂熱點位置、胸墻溫度梯度等全局信息。

先知先覺的預警系統:7×24小時不間斷監測,能夠第一時間發現耐火材料因侵蝕或缺陷形成的局部過熱(熱點),為計劃性維護提供關鍵時間窗口,有效預防漏爐事故,保障安全與連續生產。

工藝優化的導航儀:通過分析火焰形狀與溫度分布,可優化燃燒器參數和燃料/空氣配比;通過監測蓄熱室格子體的溫度均勻性,可提升換熱效率。這直接導向了更高的熔化質量、更低的能耗與排放。

數字化管理的基石:所有溫度數據與熱像圖均被自動記錄、存儲,形成可追溯的“窯爐溫度檔案”,為工藝復盤、質量追溯、績效評估提供客觀數據支撐,推動生產管理從經驗驅動邁向數據驅動。

三、 專業解決方案:以格物優信高溫窯爐熱像儀為例

面對上述行業痛點,市場上已涌現出如格物優信等品牌提供的專業高溫窯爐熱像儀解決方案。以一款典型的耐高溫測溫型在線熱像儀(測溫量程覆蓋?-20°C至2000°C)為例,其設計完美詮釋了如何應對嚴苛挑戰:

超寬量程與核心防護:高達2000°C的測量上限,足以應對窯內最亮目標,確保數據不飽和、不失真。其核心在于集成了高效水冷套與正壓空氣吹掃系統。水冷確保儀器核心在爐前高溫中穩定工作;氣簾則持續吹掃觀測窗,防止污染與腐蝕,保障光學通道持久清晰。

工業級堅固設計:設備采用全金屬密閉外殼,具備高防護等級(如IP65),抗震、抗電磁干擾,專為工業現場的長周期穩定運行而生。

專業的分析軟件——價值倍增器:硬件采集數據,軟件創造價值。配套的專業溫度分析軟件通常具備:

多區域智能分析:可自定義多個關注區域,實時跟蹤最大、最小、平均溫度。

高級發射率補償:支持對不同材料、區域分別設定發射率,并提供校正工具。

趨勢預警與報警:對關鍵溫度點或區域設置閾值,自動觸發聲光報警或聯鎖信號。

歷史數據對比與報告:輕松對比不同時段的熱像圖,自動生成診斷報告,直觀展現窯爐狀態演變。

結語

將紅外熱像儀成功應用于玻璃窯爐監測,是一項集高端傳感技術、精密機械防護與深厚行業知識于一體的系統工程。它不再僅僅是一個溫度計,而是升級為一個集安全衛士、節能專家、工藝顧問于一體的智能化監測平臺。

對于玻璃制造企業而言,投資這樣一套專業的在線熱像監測系統,本質上是投資于?“生產的可知、可控與可預測”?。它不僅是保障安全、提升質量的必要工具,更是在激烈的市場競爭中,通過精細化、數字化管理實現降本增效、邁向智能制造的關鍵一步。當窯爐內的每一度溫度變化都被清晰感知、科學分析,那璀璨透明的玻璃制品,便擁有了最堅實、最智慧的誕生基石。

]]>